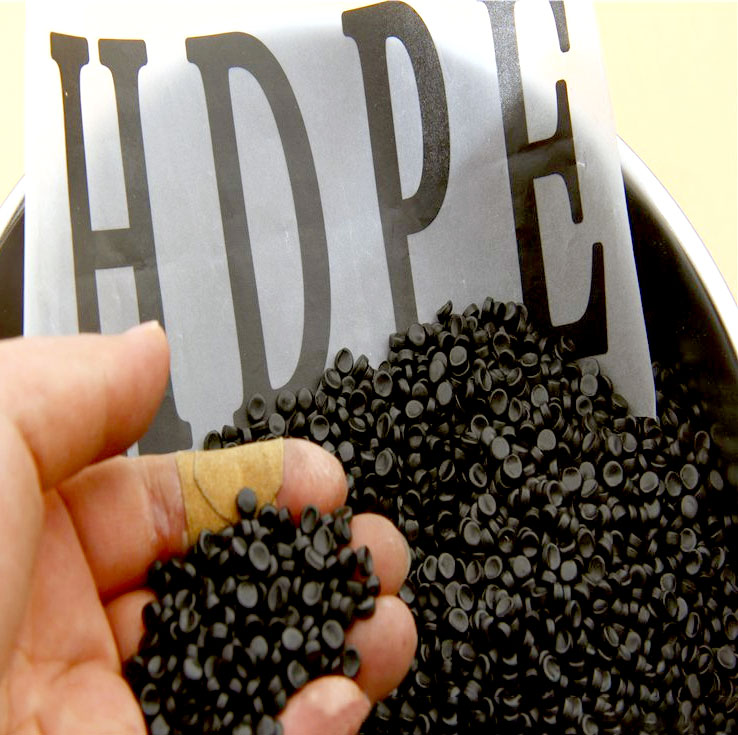

پس از تهیه مواد اولیه لوله پلی اتیلن از پتروشیمی یا بورس، مواد اولیه PE به داخل انبار انتقال مییابد. سپس مسئول آزمایشگاه از مواد اولیه لوله پلی اتیلن نمونه برداری میکند و بعد از نمونه برداری و مشخص شدن گرید، مواد تحویل بخش تولید میشود.

سپس مواد با مکش کشیده شده و به داخل قیفهای دستگاه انتقال پیدا میکند. بعد از وارد شدن مواد به قیف، وارد سیلندر دستگاه شده که به صورت ماردون با حرارت 140 درجه سانتیگراد از انتهای سیلندر (طول سیلندر 2 متر و 20 سانت) تا ابتدای سیلندر که دما به 220 درجه سانتیگراد میرسد، مواد انتقال یافته و به صورت حلزونی (مثل چرخ گوشت) تا ابتدای سیلندر خارج میشود.

جلوی سیلندر یک قالب قرار دارد که تمامی بوش و پولک بر روی آن سوار میشود. نسبت به سایز لوله در حوض اول قالب هم سایز بوش و پولک بسته میشود و شش راهنما هم به موازات قالب کلگی در شش قسمت حوضها بسته میشود. این حوضها با تزریق آب، کشش و وکیم آن با خلع لوله تولیدی را به اندازه قالبها و راهنما میرساند. آبی که در حوضها بر روی لوله اسپره میگردد آن را خنک کرده و لوله حالت اصلی خود را میگیرد.

مراحل پس از تولید لوله پلی اتیلن :

بعد از خروج از آخرین قالب لوله تولید شده زیر دستگاه مارک زن میرود تا مشخصات و مارکها روی لوله حک گردد. حالا لوله از زیر کشنده رد شده و به زیر اره اتوماتیک می رسد. لوله پلی اتیلن نسبت به متراژ درخواستی روی خرک کشنده با میکروسوئیچ تهویه شده به اندازه دلخواه عمل کرده و دستور برش را به اره دستگاه میدهد. بعد از برش محصول آماده و راهی انبار کارخانه می شود.

لولههای پلی اتیلن طبق چیدمان استاندارد در قفسههای انبار کارخانه جایگیری میشوند. البته قبل از آن که محصول تولیدی از کارخانه خارج شود، یک سری آزمایشات در آزمایشگاه کارخانه انجام میشود.